Hệ Thống SMT Là Gì? Những Công Đoạn Và Ưu Nhược Điểm Của Công Nghệ SMT

SMT, viết tắt cho cụm từ Surface Mount Technology, nghĩa là công nghệ hàn linh kiện bề mặt, một công nghệ tiên tiến nhất trong ngành công nghiệp điện tử thế giới. Hôm nay, chúng ta hãy cùng tìm hiểu một số những khái niệm cơ bản trong công nghệ SMT và khám phá ra bí mật đằng sau sự thành công của các tập đoàn điện tử hàng đầu thế giới.

Vậy SMT hay công nghệ hàn linh kiện bề mặt là gì?

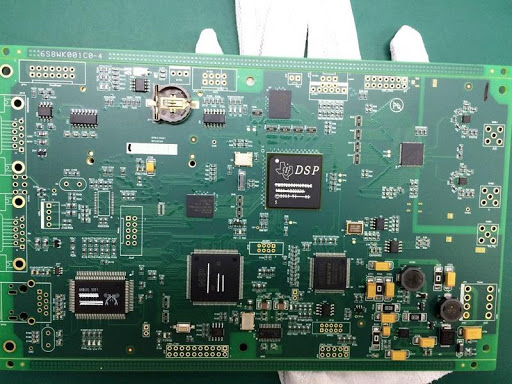

SMT là phương pháp gắn các linh kiện điện tử (SMD) trực tiếp lên trên bề mặt của bo mạch (PCB). Trong công nghiệp điện tử, SMT đã thay thế phần lớn công nghệ gắn linh kiện trên tấm PCB bằng phương pháp xuyên lỗ và hàn qua các bể chì nóng.

|

Bảng mạch PCB bằng phương pháp xuyên lỗ |

Bảng mạch PCB bằng phương pháp SMT |

Trước khi công nghệ SMT ra đời vào năm 1960, bằng phương pháp xuyên lỗ truyền thống, các linh kiện điện tử phải được gia công cơ khí để đính thêm một mẩu kim loại vào hai đầu sao cho có thể hàn trực tiếp chúng lên trên bề mặt mạch in.

Sau này, SMT đã làm thu nhỏ kích thước linh kiện đáng kể, tăng mật độ linh kiện và có thể gắn chúng ở cả hai mặt của PCB bằng kem hàn. Mức độ tự động hóa cao, không đòi hỏi nhiều nhân công, và đặc biệt làm tăng công suất sản xuất, SMT đã và đang trở thành xu hướng tất yếu trong ngành công nghiệp điện tử, bán dẫn.

Các hãng khác nhau thường có những độc quyền công nghệ khác nhau trong các máy SMT. Tuy vậy, về cơ bản, các công đoạn trong dây chuyền SMT là tương đối giống nhau và được phân chia chủ yếu như sau:

-

Quét hợp kim hàn (kem hàn) lên bo mạch trần vào các vị trí có mạ sẵn chân hàn bằng vàng, thiếc-chì, bạc…

-

Gắn chip và IC.

-

Gia nhiệt - Làm mát

-

Kiểm tra - Sửa lỗi

Quét kem hàn

Trên bề mặt mạch in không đục lỗ, ở những nơi linh kiện được gắn vào, người ta đã mạ sẵn các lớp vật liệu dẫn điện như thiếc-chì, bạc hoặc vàng – những chi tiết này được gọi là chân hàn (hay lớp đệm hàn). Sau đó, kem hàn, thường thấy dưới dạng bột nhão là hỗn hợp của hợp kim hàn (có thành phần khác nhau, tùy vào công nghệ và đối tượng hàn) và các hạt vật liệu hàn, được quét lên trên bề mặt của mạch in.

Để tránh kem hàn dính lên trên những nơi không mong muốn người ta phải sử dụng một dụng cụ đặc biệt gọi mà mặt nạ kim loại (metal mask – hoặc stencil) làm bằng màng mỏng thép không gỉ gia công, đục thủng ở những vị trí tương ứng với nơi đặt chip trên bo mạch-bằng cách này, kem hàn sẽ được quét vào vị trí mong muốn. Nếu cần phải gắn linh kiện lên mặt còn lại của bo mạch, người ta phải sử dụng một thiết bị điều khiển số để đặt các chấm vật liệu có tính bám dính cao vào các vị trí đặt linh kiện. Sau khi kem hàn được phủ lên trên bề mặt, bo mạch sẽ được chuyển sang máy đặt chíp (pick-and-place machine).

Mẫu mặt nạ stencil

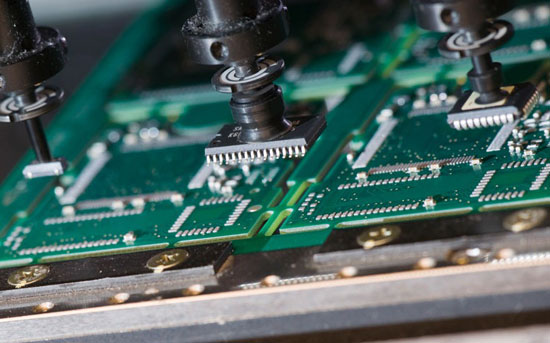

Gắn chíp, gắn IC

Quá trình sử dụng gắp và gắn linh kiện lên bo mạch PCB

Các linh kiện SMDs có kích thước nhỏ thường được chuyển tải trên băng chứa (bằng giấy hoặc nhựa) xoay quanh một trục, còn các IC lại thường được chứa trong các khay đựng riêng. Máy gắp chip được điều khiển số sẽ gỡ các chip trên khay chứa và đặt chúng lên trên bề mặt PCB ở nơi được quét kem hàn. Các linh kiện ở mặt dưới của bo mạch được gắn lên trước, và các chấm keo được sấy khô nhanh bằng nhiệt hoặc bằng bức xạ UV. Sau đó bo mạch được lật lại và máy gắn linh kiện thực hiện nốt các phần còn lại.

Gia nhiệt – làm mát

Sau khi được gắp và gắn linh kiện, bo mạch được chuyển tới lò sấy. Đầu tiên là vùng sấy sơ bộ nơi mà ở đó nhiệt độ của bo và mọi linh kiện tương đối đồng đều và được nâng lên một cách từ từ. Việc này làm giảm thiểu ứng suất nhiệt khi quá trình lắp ráp kết thúc sau khi hàn. Sau đó, bo mạch sẽ tiến vào vùng có nhiệt độ đủ lớn để có thể làm nóng chảy các hạt vật liệu hàn trong kem hàn, hàn các đầu linh kiện lên trên bo mạch. Sức căng bề mặt của kem hàn nóng chảy giúp cho linh kiện không lệch vị trí, và nếu như bề mặt địa lý của chân hàn được chế tạo như thiết kế, sức căng bề mặt sẽ tự động điều chỉnh linh kiện về đúng vị trí.

Máy Mounter model RS-1R (JUKI) dùng để gắn linh kiện lên bo mạch

Có nhiều kỹ thuật dùng cho việc gia nhiệt, ủ bo mạch sau quá trình gắp, gắn. Những kỹ thuật mà ta thường gặp sử dụng đèn hồng ngoại, khí nóng. Trường hợp đặc biệt người ta có thể sử dụng chất lỏng CF4 với nhiệt độ sôi lớn. Tuy nhiên, hiện nay người ta thường sử dụng khí nitơ cho hoặc khí nén giàu nitơ trong các lò ủ đối lưu. Dĩ nhiên, mỗi phương pháp có những ưu điểm và nhược điểm riêng.

Sau khi hàn xong, các bo mạch phải được “rửa” để gỡ bỏ những phần vật liệu hàn còn dính trên đó vì bất kỳ một viên vật liệu hàn nào trên bề mặt bo cũng có thể làm ngắn mạch của hệ thống. Các vật liệu hàn khác nhau được rửa bằng các hóa chất khác nhau được tẩy rửa bằng các dung môi khác nhau. Và sau đó, dung môi hòa tan còn lại được rửa bằng nước sạch và làm khô nhanh bằng không khí nén. Nếu không chú trọng tới hình thức và vật liệu hàn không gây hiện tượng ngắn mạch hoặc ăn mòn,bước làm sạch này có thể bỏ qua để tiết kiệm chi phí và giảm thiểu ô nhiễm chất thải.

Kiểm tra và sửa lỗi

Cuối cùng, các PCB được đưa sang bộ phận kiểm tra quang học để phát hiện lỗi bỏ sót linh kiện hoặc sửa các lỗi vị trí của linh kiện. Trong trường hợp cần thiết, có thể lắp đặt thêm một số trạm kiểm tra quang học trong dây chuyền SMT sao cho có thể phát hiện lỗi sau từng công đoạn trên.

Hình ảnh kiểm tra bo mạch PCB bằng X-Ray

Ở công đoạn này chúng ta có thể sử dụng các máy AOI (Automated Optical Inspection) quang học hoặc sử dụng X-ray. Các thiết bị này cho phép phát hiện các lỗi vị trí, lỗi tiếp xúc của các linh kiện và kem hàn trên bề mặt của mạch in.

Một số lợi ích nổi bật của công nghệ SMT

-

Kích thước vật lý của linh kiện giảm đáng kể.

-

Cần phải tạo ra rất ít lỗ trên PCB

-

Đơn giản hóa quá trình lắp ráp PCB

-

Có thể hiệu chỉnh tự động những lỗi nhỏ gặp phải (sức căng bề mặt của kem hàn nóng chảy tự động chỉnh vị trí của linh kiện)

-

Tận dụng được hai mặt của bo mạch để gắn linh kiện

-

Làm giảm trở và kháng của lớp chì tiếp xúc (làm tăng hiệu năng của các linh kiện cao tần)

-

Bền bỉ hơn trong điều kiện bị va đập và rung lắc

-

Giá linh kiện rẻ hơn so với công nghệ xuyên lỗ truyền thống

-

Ít xảy ra các hiệu ứng cao tần (RF) không mong muốn, thuận lợi cho việc dự đoán các đặc tuyến của linh kiện.

Công nghệ SMT thay thế dần dần công nghệ đóng gói xuyên lỗ, tuy nhiên không có nghĩa là SMT hoàn toàn lý tưởng, một số hạn chế của công nghệ SMT:

-

Quá trình công nghệ chế tạo SMT công phu hơn nhiều so với việc sử dụng công nghệ đóng gói xuyên lỗ,

-

Chi phí đầu tư ban đầu tương đối lớn

-

Tốn thời gian trong việc lắp đặt hệ thống

-

Do kích thước linh kiện rất nhỏ, độ phân giải của các linh kiện trên bo là rất cao nên việc nghiên cứu, triển khai công nghệ này một cách thủ công sẽ làm cho tỷ lệ sai hỏng tương đối lớn và tốn kém.

Hiện nay các sản phẩm SMT tương đối đa dạng đáp ứng đủ các nhu cầu từ thủ công tới tự động hóa hoàn toàn. Hầu như các hãng sản xuất thiết bị SMT hàng đầu thế giới đều tham gia triển lãm lần này như Samsung-SMT, Speedline (Mỹ) hay Juki (Nhật bản), Universal (Mỹ).

Đến đây, chắc hẳn các bạn đã có cái nhìn rõ ràng hơn về công nghệ SMT rồi phải không? Vậy thì hãy đón đọc những bài viết sau để hiểu rõ hơn về các loại máy móc cơ bản không thể thiếu trong quá trình SMT một bảng mạch PCBA nhé!

(Nguồn ảnh: Hình ảnh được sử dụng trong bài đăng trên hoàn toàn được lấy từ nhiều nguồn trên Internet, nếu như chúng tôi có sử dụng hình ảnh thuộc bản quyền của bạn, xin vui lòng thông báo, chúng tôi sẽ gỡ xuống nếu như được yêu cầu. Xin cảm ơn!)

Hằng Lê